Nhà máy công nghiệp thông minh 4.0: Công nghệ chính và những thách thức

Do cấu trúc hiện tại của nhà máy kỹ thuật số, cần thiết xây dựng nhà máy thông minh để nâng cấp công nghệ sản xuất. Nhà máy thông minh đáp ứng được sự kết hợp của công nghệ vật lý, công nghệ mạng và tích hợp sâu các hệ thống rời rạc độc lập trước đây làm cho các công nghệ liên quan trở nên phức tạp và chính xác hơn chúng bây giờ. Trong bài viết này, một kiến trúc thứ bậc của nhà máy thông minh được trình bày trước tiên, và sau đó những công nghệ chính được phân tích từ những khía cạnh lớp tài nguyên vật lý, lớp mạng và lớp ứng dụng dữ liệu. Hơn thế nữa, bài báo thảo luận những vấn đề chính và những giải pháp tiềm năng cho những công nghệ mới nổi chính như là Internet vạn vật (IoT), dữ liệu lớn (big data) và điện toán đám mây (cloud computing), mà được tích hợp trong quá trình sản xuất. Cuối cùng, một dây chuyền đóng gói kẹo được sử dụng để xác nhận những công nghệ chính của nhà máy thông minh, được chỉ ra hiệu quả thiết bị tổng thể của thiết bị được tăng lên đáng để.

Giới thiệu

Với sự phát triển mạnh mẽ của công nghệ điện và điện tử, công nghệ thông tin và công nghệ sản xuất tiên tiến, phương thức sản xuất của doanh nghiệp đang được chuyển đổi từ số sang thông minh. Kỷ nguyên mới kết nối công nghệ thực thế ảo dựa trên hệ thống vật lý mạng (Cyber-Physical System - CPS) đang đến [1 - 4]. Do nhiều thách thức mới, những thuận lợi của nền sản xuất công nghiệp truyền thống đang giảm dần. Kết quả là công nghệ sản xuất thông minh là một trong những lĩnh vực công nghệ cao nơi những nước công nghiệp rất được chú ý đến. Chiến lược Châu Âu 2020 và chiến lược công nghiệp 4.0 đang được đề xuất [5 - 6]. Sự chuyển đổi của sản xuất thông minh hấp dẫn sâu sắc và lâu dài lên sản xuất lương lai toàn thế giới.

Trong khuôn khổ của sản xuất thông minh, thật sự quan trọng để thiết lập nhà máy thông minh để đạt được sản xuất tiên tiến dựa trên các công nghệ mạng và dữ liệu sản xuất. Hơn thế nữa, sự thực hiện của nhà máy thông minh nên tính đến hiện trạng và yêu cầu sản xuất. Do những tính chất khác nhau của lĩnh vực sản xuất và lĩnh vực thông tin, vẫn còn nhiều vấn đề kỹ thuật được giải quyết để tăng tốc đường đi của nhà máy thông minh.

Kiến trúc nhà máy thông minh

Trong bối cảnh công nghiệp 4.0, sản xuất thông minh thu hút rất nhiều sự quan tâm của chính phủ, các doanh nghiệp và các nhà nghiện cứu học thuật [7]. Vì thế, những mô hình xây dựng của nhà máy thông minh được thảo luận rộng rãi. Tuy nhiên, những tiêu chuẩn cho việc thực hiện nhà máy thông minh chưa được công bố. Bài báo [8] đề xuất một sơ đồ lớp có thể được sử dụng để mô tả hệ thống sản xuất từ những khía cạnh khác nhau của những thực thể và chức năng. Lin và cộng sự [9] đề xuất một kiến trúc hệ thống sản xuất đám mây được định hướng cho tập đoàn hàng không vũ trụ, tạo các điều kiện cấu hình tối ưu của các nguồn lực sản xuất. Các tác giả đề cập ở trên đã cung cấp một kiến trúc định hướng cho nhà máy thông minh. Nói tóm lại, nhà máy thông minh, được dựa vào nhà máy số và tự động, sử dụng công nghệ thông tin (cụ thể là nền tảng đám mây và IIoT) để cải thiện và nâng cao sự quản lý và nguồn tài nguyên sản xuất và QoS [10 - 11]. Để xây dựng nhà máy thông minh, các doanh nghiệp sản xuất nên cải thiện sản xuất và tiếp thị, năng cao sự quản lý quá trình sản xuất và giảm can thiệp thủ công trong nhà xưởng. Thông qua sự phân tích dữ liệu sản xuất, nhà máy thông minh có thể nhận biết sản xuất đa dạng, năng động cấu hình và tối ưu hóa sản xuất nhằm thích ứng với hệ thống để thay đổi mô hình kinh doanh và hình vi mua sắm tiêu dùng.

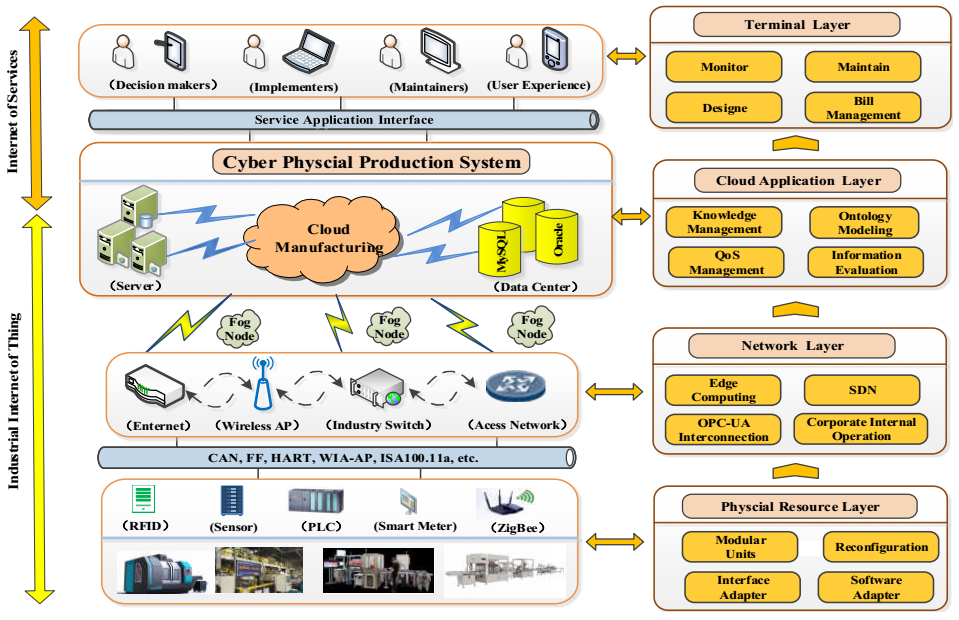

Việc thực hiện nhà máy thông minh, IIoT được ứng dụng để tích hợp các nguồn tài nguyên cơ bản. Theo đó, hệ thống sản xuất có khả năng nhận thức, kết nối và tích hợp dữ liệu. Phân tích dữ liệu và quyết định khoa học được sử dụng để đạt được kế hoạch sản xuất, dịch vụ thiết bị và kiểm soát chất lượng của sản phẩm trong nhà máy thông minh. Hơn thế nữa, các dịch vụ Internet được giới thiệu để ảo hóa các nguồn tài nguyên sản xuất từ cơ sở dữ liệu cục bộ đến máy chủ đám mây. Thông qua tương tác giữa con người và máy móc, quá trình hợp tác toàn cầu của sản xuất thông minh được định hướng theo trật tự được xây dựng. Vì thế, nhà máy sản xuất thông minh hầu hết bao gồm 3 khía cạnh sau: sự kết nối, sự hợp tác và sự thực hiện. Được mô tả như Hình 1, kiến trúc của nhà máy thông minh bao gồm 4 lớp như lớp tài nguyên vật lý, lớp mạng, lớp ứng dụng dữ liệu và lớp thiết bị đầu cuối [12 - 13]. Với mục tiêu chuyển đổi nhà máy hiện đại thành nhà máy thông minh, những công nghệ chính liên quan đến tất cả các lớp được nghiện cứu chi tiết.

Hình 1. Kiến trúc phân tầng của nhà máy thông minh [14].

Lớp tài nguyên vật lý

Những nguồn tài nguyên vật lý bao gồm tất cả những nguồn tài nguyên sản xuất liên quan đến toàn bộ vòng đời của sản xuất, mô tả cơ bản cho sản xuất thông minh. Việc sản xuất hiệu quả của những sản phẩm tùy biến đưa ra những nhu cầu mới lên trang thiết bị sản xuất, dây chuyền sản xuất và thu thập dữ liệu. Vì thế, để đáp ứng những yêu cầu của nhà máy thông minh, những vấn đề hiện tại của các công nghệ chính cần được giải quyết.

Những đơn vị sản xuất mô đun

Do thiếu cấu trúc linh hoạt, trang thiết bị sản xuất hiện tại trong nhà xưởng có phạm vi ứng dụng đặc biệt và tương đối hẹp, kết quả là thiếu và yếu sự thích nghi trong môi trường sản xuất thay đổi. Đơn vị sản xuất, được mô đun hóa bằng thiết bị sản xuất (cụ thể là robot công nghiệp, cánh tay cơ khí và trung tâm gia công), cải tiến kế hoạch linh động. Hơn thế nữa, bộ điều khiển có khả năng cấu hình lại và cung cấp sự mở rộng của những chức năng thiết bị sản xuất.

Vì thế, rất quan trọng để cải thiện sự thông minh của những đơn vị robot. Một vài đề nghị cho việc xây dựng các đơn vị sản xuất mô đun được đề xuất như sau:

• Những đơn vị sản xuất mô đun nên hợp tác lẫn nhau để hoàn thành những nhệm vụ chung, trong đó nhấn mạnh sự nhận thức lẫn nhau và cơ chế hợp tác giữa những mô đun thông minh. Hơn thế nữa, tương tác không đồng nhất nên được đề cập đến.

• Những chức năng khác nhau của các đơn vị sản xuất mô đun có thể dư thừa cho một sản phẩm nhất định, vì thế điều tối quan trọng là tạo ra một phương án tổ hợp tối ưu.

• Mỗi đơn vị sản xuất có thể chỉ đạt được những yêu cầu sản xuất của các sản phẩm, nhưng cũng cải thiện hiệu suất nhà máy thông minh trong một cách tự tổ chức lại.

Bộ điều khiển có thể cấu hình

Các nghiên cứu về bộ điều khiển có thể cấu hình chủ yếu tập trung trên chức năng và cấu trúc của nó. Nói chung, một mô hình thông tin được xây dựng trong hệ thống điều khiển để tạo ra điều kiện vận hành, trong khi đó quyết định lý do được tạo ra theo thông tin của mô đun đánh giá. Hơn thế nữa, hệ thống điều khiển hoàn thành kế hoạch cài đặt lại và thực hiện tự động quá trình cho sự cần thiết đặc biệt. Tuy nhiên, do thiếu sự hỗ trợ cho công nghệ tương tác, như giao diện tương tác, kết quả là mức độ linh hoạt kém. Lý thuyết cơ bản từ khía cạnh cấu hình lại (cụ thể là mô hình hóa và xác minh bản thể học) tiếp tục yếu kém. Hơn thế, cơ chế có thể cấu hình lại động không hoàn hảo và những kết quả nghiên cứu chỉ phù hợp cho những trường hợp nhất định. Vì thế, sự quan tâm hơn nữa về mô hình thành phần nhúng trong khung chạy thời gian thực. Vì vậy, kiến thức để đáp ứng việc có thể cấu hình lại là tối quan trọng trong việc thực hiện dịch vụ cấu hình lại.

Lớp mạng

Mạng công nghiệp mô tả tích hợp nhiều loại công nghệ mạng khác nhau như là mạng lưới xe buýt và cảm biến. Lớp mạng, được đặc trưng bởi sự nhận thức và điều khiển, đóng vai trò quan trọng trong nhà máy thông minh. Do sự phát triển của công nghệ điện toán đám mây [15], thời gian thực và những công nghệ mạng đáng tin cậy được yêu cầu cho truyền phát dữ liệu, thông tin chia sẻ giữa thiết bị thông minh và nền tảng đám mây sản xuất. Sự tiến bộ trong công nghệ thông tin và những công nghệ liên quan đế nó cung cấp một cách quan trọng để đạt được những yêu cầu ở trên.

Mạng cảm biến không dây công nghiệp

Mạng cảm biến không dây công nghiệp (IWSNs) mô tả sự mở rộng và quảng bá của sự tồn tại công nghệ thông tin không dây cho ứng dụng công nghiệp và chúng dẫn đến cách mạng của chế độ đo lường và kiểm soát trong ngành công nghiệp truyền thống. Trong khi đó, việc triển khai mạng công nghiệp trở nên đa dạng, tin cậy và ít chi phí. Hiện tại, các tiêu chuẩn thông tin mạng không dây là hầu như toàn thế giới và lâu đời bao gồm không dây HART, WIA-AP và ISA 100.11a. Ứng dụng của mạng công nghiệp là phức tạp và rất khó khăn để giới thiệu một tiêu chuẩn thông tin mạng không dây chung. Công nghệ mạng không dây công nghiệp sẽ có độ trễ thấp, độ tin cậy cao, và chính xác đồng bộ cao khi kết hợp với dịch vụ kiểm soát, và có mật độ truy cập cao, tiêu thụ năng lượng thấp trong yêu cầu dữ liệu. Mạng cũng sẽ có tốc độ truyền cao của dịch vụ tương tác.

Độ trễ và độ tin là là những yêu cầu cốt lõi của thông tin mạng không dây công nghiệp [16 - 17]. Công nghệ mạng không dây đang dần thâm nhập vào công nghiệp bao gồm thu thập dữ liệu và kiểm soát sản phẩm. Nhà xưởng thì đặc trưng bởi một môi trường điện từ phức tạp. Trong khi đó, truyền phát dữ liệu có thể không được đồng bộ với đồng hồ là nguyên nhân bởi mất hoặc trễ gói với một số yếu tố khác, mà có ảnh hưởng tiêu cực lên QoS của IWSNs.

Hiệu suất năng lượng là một yếu tố quan trọng ảnh hưởng khả năng tương thích của mạng cảm biến không dây. Do rất nhiều nút trong IWSNs, một kế hoạch linh động cần thiết trong sản xuất thông minh. Những nghiên cứu gần đây trên hiệu suất năng lượng chủ yếu dựa trên những khía cạnh sau: Cải thiện cơ chế chuyển tiếp của dữ liệu của chính cảm biến, tối ưu hóa việc triển khai của các nút mạng và cải tiến các thuật toán tiết kiệm năng lượng mới. Song song với việc triển khai mở rộng IWSNs để cải thiện hiệu quả năng lượng cần chú ý nhiều hơn về tính liên tục.

Những công nghệ liên quan

Ứng dụng công nghệ mạng trong nhà máy thông minh cung cấp khả năng hỗ trợ và khả năng tin cậy cho dịch vụ thông tin. Tuy nhiên, việc thực hiện Internet công nghiệp tiếp tục đối mặt với nhiều vấn đề như tương tác thông tin giữa thiết bị, cấu hình linh hoạt của mạng và độ trễ truyền phát. Một vài công nghệ chính liên quan được mô tả chi tiết theo sau:

• Tương tác dựa trên OPC UA trong hệ thống đa tác nhân:

Hệ thống sản xuất thông minh là một hệ thống đa tác nhân bao gồm thiết bị thông minh điều khiển nhiệm vụ, nơi tác nhân được đặc trưng bởi sự tự chủ, không đồng nhất và phân cấp/tầng [18]. Ngoài ra, hệ thống đa tác nhân là một hệ thống được phối hợp giải quyết những vấn đề phức tạp quy mô lớn với sự kết hợp của mọi tác nhân. Bên cạnh đó, việc truyền dữ liệu OPC UA có thể được sử dụng để tích hợp dữ liệu sản phẩm vào trong môi trường sản xuất và cung cấp chú thích ngữ nghĩa cho mọi tác nhân. Vì vậy, sự phát triển của OPC UA là rất quan trọng bởi vì sự dư thừa, là đặc tính của những cài đặt quá hạn có thể điều chỉnh, phát hiện lỗi và tự động sữa chữa. Vì thế, những công cụ giao tiếp được kết hợp với chuẩn OPC UA dễ dàng xử lý các lỗi giao tiếp và những sai sót.

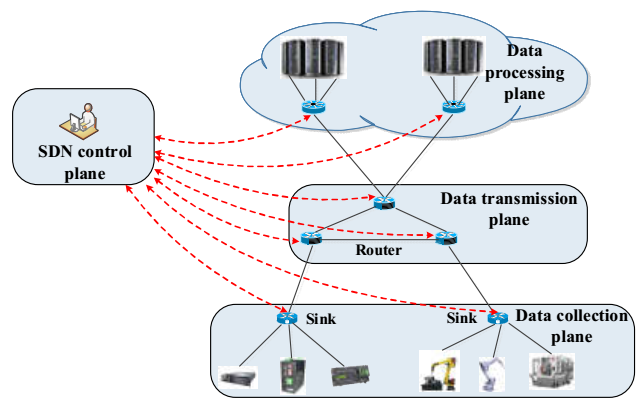

• Mạng công nghiệp định nghĩa phần mềm (SDNs):

Công nghệ mạng được sử dụng được tích hợp vào trong và ngoài những nguồn tài nguyên trong nhà máy thông minh để hình thành sản xuất toàn diện, thống nhất và nguồn tài nguyên bao phủ cao. Do vậy, thật là tối quan trọng để đạt được khả năng mở rộng mạng và truyền thích ứng. Làm cho cấu hình mạng linh động là một vấn đề chính cho các nhà nghiên cứu. SDNs đơn giản là yêu cầu phần cứng được điều khiển trung tâm bởi một phần mềm, tạo điều kiện cho việc quản lý mạng và thỏa mãn những yêu cầu của mạng linh động cho sản xuất thông minh.

Vì những tiến bộ của IIoT, mạng trở nên quá tải do có quá nhiều số lượng lớn kết nối giữa thiết bị không đồng nhất. Bizanis và cộng sự đã đề xuất SDNs và công nghệ ảo hóa mạng cung cấp quy mô và tính linh hoạt cần thiết cho dịch vụ IoT, và họ chỉ ra rằng SDNs có thể sử dụng cùng với công nghệ học máy (machine learning) làm cho mạng trở nên thông minh và tự thích nghi [19].

Hiện tại, hệ thống mạng cơ bản của các doanh nghiệp sản xuất bao gồm nhiều loại thiết bị giao tiếp khác nhau (cụ thể là: các bộ định tuyến (routers), các bộ chuyển mạch (switches) và các dịch vụ (services)). Vì thế, những vấn đề quản lý mạng hiện tại bao gồm: (1) quy trình làm việc của an ninh mạng thì rất phức tạp, và nó rất khó khăn để xác định mạng thiếu sót; (2) mạng truyền thống không thể hỗ trợ hiệu quả sản xuất đám mây thời gian thực; (3) rất khó khăn trong việc hiệu chỉnh băng thông mạng trong thời gian thực theo yêu cầu quy trình của dữ liệu. Những giải pháp cho các vấn đề ở trên yêu cầu một quản lý mạng thông minh. Khung SDNs làm cho mạng có thể lập trình bởi sự tách biệt lớp điều khiển (kiểm soát) từ lớp truyền dữ liệu được mô tả ở Hình 2. Sự tách biệt đáp ứng yêu cầu kiểm soát tập trung của mạng và tăng tính linh động của cấu hình và vận hành trung tâm dữ liệu.

Hình 2. Mô hình khung của SDN trong nhà máy thông minh

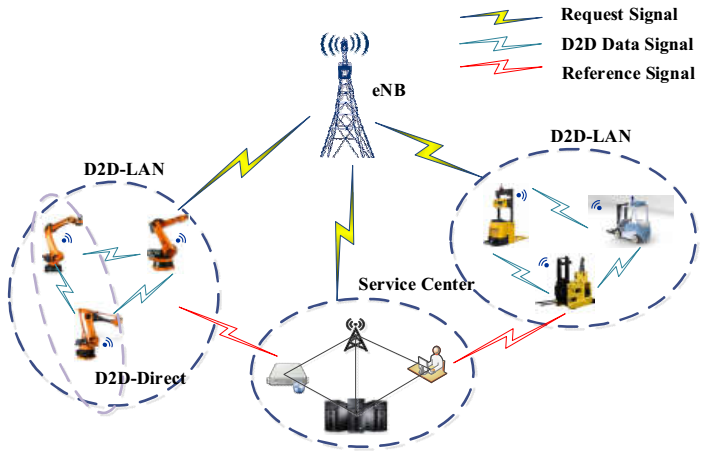

• Giao tiếp thiết bị đến thiết bị (D2D):

Sự mâu thuẫn giữa sự tăng trưởng nhanh của thiết bị thông minh và băng thông giới hạn của mạng công nghiệp ngày càng trở nên nổi bật trong nhà máy thông minh. Giao tiếp D2D đề cập đến giao tiếp nơi mà những thiết bị trao đổi thông tin trực tiếp với những thiết bị lân cận dưới sự điều khiển của hệ thống giao tiếp. Trong các mạng tế bào phổ biến, một thiết bị thông minh có thể sử dụng công nghệ giao tiếp D2D cho việc giao tiếp trực tiếp thông qua một anten đẳng hướng ở mỗi trạm gốc. Công nghệ này cung cấp một cách mới cho giao thiếp độ trễ thấp, truyền dữ liệu lớn, và truy cập cực lớn vào các thiết bị đầu cuối di động. Bên cạnh đó, công nghệ giao tiếp 5G mang đến những cơ hội mới cho công nghệ truyền thông không dây tự động.

Một khi kết nối giao tiếp D2D được thiết lập trong mạng truyền thông, việc truyền dữ liệu tự do của thiết bị lõi và sự can thiệp từ phần mềm trung gian, có thể giảm áp lực trên mạng lõi trong hệ thống thông tin, tăng việc sử dụng phổ và thông lượng mạng, và mở rộng khả năng đáp ứng của mạng. Giao tiếp D2D dựa trên nhà máy thông minh được mô tả như ở Hình 3. Công nghệ giao tiếp D2D mang lại những dịch vụ mạng chất lượng cao cho sản xuất thông minh. Mặc dù, sự phân phối quy mô nhỏ của những gói dữ liệu thuận tiện hơn, vẫn còn nhiều thách thức liên quan đến công nghệ giao tiếp D2D trong mạng tế bào, và phổ sử dụng lại trong giao tiếp D2D là nguyên nhân gây nhiễu.

Hình 3. Giao tiếp D2D trong nhà máy thông minh

• Điện toán biên (Edge Computing):

Điện toán biên biểu thị một nền tảng mở với nhiều đặc tính như mạng, máy tính, lưu trữ và ứng dụng. Điện toán biên được thực hiện ở gần biên mạng đến thiết bị hoặc nguồn dữ liệu. Hơn thế nữa, điện toán biên cung cấp những dịch vụ thông minh đạt những yêu cầu quan trọng của sản xuất thông minh cho kết nối nhanh, xử lý thời gian thực, xóa dữ liệu và bảo vệ riêng tư [20 - 21].

Trong bối cảnh điện toán phân tán dựa trên mạng bất đồng bộ, khái niệm của điện toán biên liên quan mật thiết tự chủ phân tán trong công nghiệp. Điện toán biên kết hợp cơ chế phân tán với việc tải lên tập trung. Chế độ này cung cấp một sự sử dụng hiệu quả của băng thông mạng và tự chủ, bảo mật và tăng tốc của hệ thống sản xuất. Hình 4 mô tả cấu trúc gốc của điện toán biên. Lớp chính giữa nền tảng điện toán biên. Lớp thấp hơn điều khiển thiết bị sản xuất với những đặc tính của độ trễ thấp, khả năng tương tác, tự chủ và khả năng thích ứng.

Hình 4. Cấu trúc gốc của điện toán biên

Lớp cao hơn giảm áp lực cho mạng lõi, tối ưu việc truyền dữ liệu, và cung cấp sự hỗ trợ cho các ứng dụng mở rộng. Điện toán biên tích hợp công nghệ vận hành với công nghệ thông tin (ICT), trong khi hệ thống điều khiển phân tán của nó tương tác với hệ thống vật lý với độ tin cậy cao. Hơn thế nữa, điện toán biên sử dụng toàn bộ điện toán nhúng của thiết bị đầu cuối, cung cấp sự tự chủ của thiết bị với một xử lý phân tán. Trong khi đó, điện toán biên kết hợp với điện toán đám mây tăng độ thông minh của toàn bộ hệ thống sản xuất. Vì thế, những tiến bộ thông minh biên, giao tiếp và hiệu xuất tính toán trong nhận thức phân tán, việc ra quyết định và kiểm soát sẽ thay đổi đáng kể.

Lớp ứng dụng dữ liệu

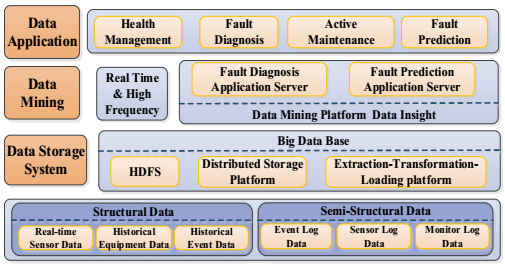

Sự quan hệ ngữ nghĩa giữa dữ liệu sản xuất được thiết lập bởi mô hình bản thể học [22]. Bản chất của ứng dụng dữ liệu là khám phá kiến thức từ những nguồn tài nguyên dữ liệu và xây dựng chuỗi giá trị công nghiệp. Dữ liệu lớn công nghiệp chủ yếu bao gồm dữ liệu cấu trúc và dữ liệu bán cấu trúc. Vì những tiến bộ công nghệ tìm kiếm dữ liệu, đổi mới dựa trên dữ liệu sẽ thúc đẩy hơn nữa sản xuất thông minh.

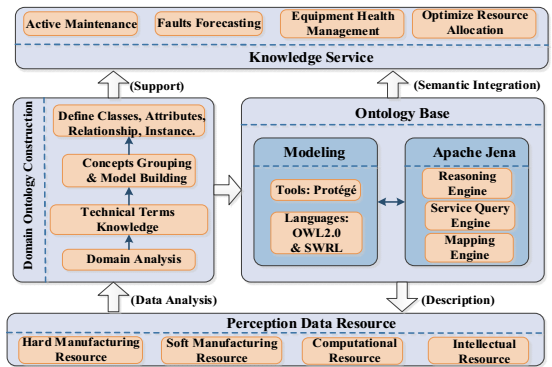

Mô hình sản xuất dựa trên bản thể học

Xem xét số lượng lớn tài nguyên sản xuất, khái niệm các nguồn tài nguyên sản xuất có thể khác nhau giữa các quan điểm khác nhau. Một sự mô tả chính thống được mô tả bởi bản thể học cho kiến thức tên miền. Cụ thể, bản thể học là một đại diện ngữ nghĩa của những khái niệm liên quan và mối quan hệ của họ trong sản xuất thông minh. Điều quan trọng là xây dựng bản thể học cho việc chia sẻ kiến thức, tái sử dụng và lý luận. Mô hình dựa trên bản thể học của những tài nguyên sản xuất cung cấp một sự tham khảo kỹ thuật mới cho việc xây dựng nhà máy thông minh. Do sự phát triển của cấu hình hệ thống sản xuất, mô hình dựa trên bản thể học thúc đẩy khả năng tương tác trong nhà máy thông minh.

Hình 5. Phương pháp mô hình hóa miền dựa trên bản thể học

Như mô tả ở hình 5, mô hình hóa dựa trên bản thể học kết hợp với nền tảng tri thức với cơ sở dữ liệu để đạt được lý luận ngữ nghĩa và phương pháp này tách xử lý dữ liệu từ những ứng dụng cụ thể. Kiến trúc dữ liệu tập trung có cả khả năng linh động lẫn tính toàn cầu. Mô hình sản xuất dựa trên bản thể học cung cấp một hướng nghiên cứu mới trong việc chuẩn đoán lỗi, dự toán tình trạng trang thiết bị và bảo trì phòng ngừa tích cực trong nhà máy thông minh.

Những ứng dụng của dữ liệu lớn trong sản xuất

Dữ liệu lớn trong nhà máy thông minh bao gồm dữ liệu cảm biến thời gian thực, nhật ký máy móc, và dữ liệu quá trình sản xuất, mà có số lượng lớn, rất nhiều nguồn tài nguyên, và giá trị dự phòng. Trong khuôn khổ sản xuất thông minh, những ứng dụng của dữ liệu lớn phát triển nhanh chóng trong phân tích chuỗi cung ứng công nghiệp và tối ưu, kiểm soát chất lượng sản phẩm và bảo trì tích cực.

Bảo trì tích cực dựa trên dữ liệu lớn

Sự vận hành chính xác của trang thiết bị thông minh là một sự đảm bảo sản xuất trong nhà máy thông minh, nơi mà những điều kiện vận hành ảnh hưởng rất quan trọng lên việc sử dụng thiết bị và năng xuất. Công nghệ dò tìm dữ liệu mang đến những sự đột phá mới cho dự đoán thất bại và bảo trì tích cực. Việc bảo trì thường xuyên trong cơ chế truyền thống chỉ lãng phí nguồn tài nguyên và thời gian. Trong khi đó, bảo trì tích cực dựa trên dữ liệu lớn có thể mang lại dịch vụ bảo trì cần thiết. Bảo trì tích cực giảm thời gian chết máy, tối ưu hóa sự dụng tài nguyên và tăng sản lượng. Cùng lúc đó, chi phí bảo trì tích cực cũng sẽ được giảm. Kiến trúc ứng dụng mở của bảo trì tích cực dựa trên dữ liệu sản xuất lớn được mô tả như Hình 6.

Những yêu cầu cho việc bảo trì tích cực của những đơn vị sản xuất như sau: (1) tăng sự thông minh của trang thiết bị của đơn vị sản xuất; (2) hợp tác với các chuyên gia ngành; và (3) thể hiện kiến thức chuyên nghiệp. Học máy và phân tích thống kê là phương pháp tiếp cận chủ đạo của bảo trì tích cực. Tuy nhiên, nhiều nhân tố nên được xem xét. Như sự không chắc chắn của quá trình sản xuất, tích hợp các phương pháp khác nhau và khả năng ứng dụng mô hình. Gần đây, bảo trì tích cực của thiết bị phức tạp tiếp tục thiếu phương pháp hiệu quả, vì thế sự cải tiến hơn nữa là cần thiết.

Hình 6. Kiến trúc ứng dụng mở cho việc bảo trì tích cực dựa trên dữ liệu sản xuất lớn.

Tối ưu hóa thiết kế sản phẩm dựa trên dữ liệu sản xuất lớn

Với sự phát triển của công nghệ IoT, việc thu thập dữ liệu sản phẩm trở nên thuận tiện. Hiện tại, việc tối ưu hóa dựa trên dữ liệu lớn trong sản xuất có hiệu quả trên các giai đoạn của vận chuyển, kho bãi và bán hàng. Công nghệ phân tích dựa trên dữ liệu lớn được sử dụng để thiết kế sản phẩm, tận dụng thuận lợi của việc khám phá tri thức và xu hướng dự báo dữ liệu.

Tuy nhiên, nếu nhận dữ liệu và cơ chế phản hồi được thêm vào trong sản phẩm truyền thống, sản phẩm của nó sẽ trở nên là nguồn dữ liệu cho việc tối ưu hóa thiết kế không ảnh hưởng đến việc sử dụng của nó. Hơn thế nữa, nhật ký sản xuất, dữ liệu bảo trì, và dữ liệu người dùng sẽ trở thành những nguồn tài nguyên vô giá để xây dựng mô hình thông tin sản phẩm. Đánh giá sản phẩm khoa học và hợp lý có thể đạt bởi hợp nhất dữ liệu và khai thác dữ liệu, vì thế những công nghệ này đại diện cho thiết kế cơ bản của một sản phẩm thế hệ kế tiếp.

Những thách thức và vấn đề

Do quá trình sản xuất nhanh chóng, nhà máy thông minh nên có tính linh động và tính tin cậy, và thỏa những tiêu chuẩn chất lượng cao. Những đột phá công nghệ mang đến nhiều cơ hội cho việc triển khai của sản xuất thông minh. Tuy nhiên, vẫn còn có nhiều vấn đề và thách thức.

Những yêu cầu thông minh của trang thiết bị

Do vị trí đặt nền móng của thiết bị cơ bản, rất quan trọng để theo dõi và kiểm soát nguồn tài nguyên sản xuất cơ bản cho việc cấu hình lại dây chuyền sản xuất, lập kế hoạch linh động và hợp nhất sản xuất trong nhà máy thông minh. Vì thế, cần thiết để cải thiện mức độ thông minh của trang thiết bị sản xuất. Bộ điều khiển cấu hình và những robot tự cấu hình có thể cung cấp nhiều giải pháp cho việc mở rộng nhiều chức năng của những đơn vị sản xuất. Trong khía cạnh sản xuất hỗn hợp, sự phối hợp và tương tác thông tin trong số những đơn vị sản xuất đa mô đun nên được khám phá. Việc kết hợp tối ưu hóa của chương trình sẽ tăng hiệu suất nhà xưởng.

Trang thiết bị thông minh có thể thu thập thông tin sản xuất, cung cấp giao diện dữ liệu tương thích và hỗ trợ giao thức thông tin gốc. Hơn thế nữa, trang thiết bị có thể cảm nhận được môi trường sản xuất và kết hợp với thiết bị khác trong nhà máy thông minh. Sản xuất linh hoạt là một tính năng điển hình của nhà máy thông minh, nhưng vẫn còn nhiều vấn đề chẳng hạn như độc quyền mạnh mẽ của dây chuyền sản xuất, lập lịch linh động và khớp nối chặt chẽ giữa các chức năng và những thiết bị.

Mạng tích hợp sâu

IIoT tạo điều kiện sự tích hợp sâu của thông tin và công nghiệp hóa. Công nghệ IIoT tiên tiến là rất quan trọng cho việc thực hiện nhà máy thông minh. Những tiêu chuẩn gốc và lâu đời chưa được hình thành trong lĩnh vực IWSNs, và quy trình tiêu chuẩn hóa của IWSN nên được cải tiến liên tục. Trong môi trường điện từ phức tạp, việc truyền dữ liệu phải đáp ứng yêu cầu độ tin cậy và kiểm soát thiết bị thời gian thực. Do giới hạn năng lượng, hiệu suất năng lượng là một vấn đề quan trọng ảnh hưởng đến triển khai của IWSNs. Hơn thế nữa, bởi vì sự truy cập số lượng lớn thiết bị, bảo mật mạng cũng trở nên rất quan trọng.

Do công nghệ thông tin phát triển (cụ thể NB-IoT, 5G, LTE-advanced, and 3GPP), một quá trình tiến bộ đáng kể được thực hiện trong các mạng không dây công nghiệp. Những quá trình này được cung cấp những giải pháp mới cho những vấn đề thiết yếu của IWSNs, như độ tin cậy, thực hiện thời gian thực, hiệu suất năng lượng, và chiến lược bảo mật.

Sản xuất dựa trên tri thức

Số lượng lớn dữ liệu sản xuất cung cấp một sự mô tả toàn diện của nhà máy thông minh, nhưng dữ liệu sản xuất không thể được sử dụng trực tiếp do kích thước lớn, số liệu thay đổi và độ nhiễu cao. Do đó, điều quan trọng là xác định ngữ nghĩa dự liệu thông qua thuật sản xuất. Bản thể học miền cung cấp một giải pháp tiềm năng cho ứng dụng dữ liệu. Việc sử dụng dữ liệu lớn của sản xuất thông minh, bảo trì chủ động của trang thiết bị, thiết kế tối ưu hóa cho sản phẩm sản xuất và tối ưu hóa dây truyền sản xuất đạt được trong nhà máy thông minh.

Sản xuất dựa trên tri thức mang đến nhiều cơ hội cho việc chuyển đổi từ công nghiệp truyền thống sang công nghiệp thông minh, trong khi đó công nghệ khai thác dữ liệu là một thách thức quan trọng cho các doanh nghiệp. Hơn thế nữa, việc tối ưu hóa dữ liệu của thiết kế sản phẩm cần thêm dữ liệu đầu vào và cơ chế phản hồi đến sản phẩm truyền thống và sau đó sản phẩm của nó sẽ trở thành tài nguyên dữ liệu. Kết quả là, sản phẩm sẽ tham gia trong quá trình thu thập dữ liệu, mà cung cấp thông tin kỹ thuật cho nhà thiết kế sản phẩm.

Kết luận

Nhà máy thông minh là một hệ thống sản xuất thông minh sử dụng sự tích hợp của sản xuất và dịch vụ. Nó tích hợp quá trình liên lạc, quá trình tính toán và quá trình kiểm soát để đạt được những yêu cầu công nghiệp. Bài viết này đề xuất một kiến trúc phân tầng của nhà máy thông minh theo nghiên cứu mới nhất. Tiếp sau đó là những vấn đề chính của công nghệ liên quan trong lớp vật lý của nhà máy thông minh được phân tích, công nghệ nghiên cứu chính không chỉ phân tích sự tích hợp công nghệ thông tin như là một phần chính, mà còn bao gồm những yêu cầu truyền thống như lý thuyết điều khiển, công nghệ cơ khí, năng lượng và vật liệu. Vì sự tiến bộ của công nghệ dữ liệu lớn, cơ chế sản xuất ảo hóa dựa trên dữ liệu sẽ cải tiến chất lượng sản phẩm, tăng hiệu suất sản xuất và giảm thiểu tiêu thụ năng lượng. Hơn thế nữa, sản xuất thông minh dựa trên dữ liệu lớn sẽ dẫn đến cuộc cách mạng của ngành công nghiệp truyền thống.

1. Tài liệu tham khảo

[1] M. Brettel, N. Friederichsen, M. Keller, and M. Rosenberg, “How virtualization, decentralization and network building change the manufacturing landscape: An industry 4.0 perspective,” International Journal of Mechanical, Industrial Science and Engineering, vol. 8, no. 1, pp. 37-44, 2014.

[2] F. Li, J. Wan, P. Zhang, D. Li, D. Zhang and K. Zhou, “Usage-Specific Semantic Integration for Cyber-Physical Robot Systems,” ACM Transactions on Embedded Computing Systems, vol. 15, no. 3, Article 50, 2016.

[3] J. Wan, D. Zhang, Y. Sun, K. Lin, C. Zou, and H. Cai, “VCMIA: a novel architecture for integrating vehicular cyber-physical systems and mobile cloud computing,” Mobile Networks and Applications, vol. 19, no. 2, pp. 153-160, 2014

[4] J. Wan, H. Yan, D. Li, K. Zhou, and L. Zeng,“Cyber-physical systems for optimal energy management scheme of autonomous electric vehicle,” The Computer Journal, vol. 56, no. 8, pp. 947-956, 2013.

[5] E. Commission, “Europe 2020: A Strategy for smart, sustainable and inclusive growth,” Working paper {COM (2010) 2020}, 2010.

[6] H. Lasi, P. Fettke, H.-G. Kemper, T. Feld, and M. Hoffmann, “Industry 4.0,” Business & Information Systems Engineering, vol. 6, no. 4, pp. 239-242, 2014.

[7] J. Wan, M. Yi, D. Li, C. Zhang, S. Wang, and K. Zhou, “Mobile services for customization manufacturing systems: an example of industry 4.0,” IEEE Access, vol. 4, pp. 8977-8986, 2016.

[8] N. Benkamoun, W. ElMaraghy, A.-L. Huyet, and K. Kouiss,“Architecture framework for manufacturing system design,” Procedia CIRP, vol. 17, pp. 88-93, 2014.

[9] J. Lin, C. Yang, B. Li, Y. Xiao, G. Shi, and C. Xing, “Application technology of cloud manufacturing for aerospace complex products,” Computer Integrated Manufacturing Systems, vol. 22, no. 4, pp. 884-898, 2016.

[10] J. Wan, S. Tang, Q. Hua, D. Li, C. Liu, and J. Lloret, “Context-aware cloud robotics for material handling in cognitive industrial internet of things,” IEEE Internet of Things Journal, doi: 10.1109/JIOT.2017.2728722, 2017.

[11] J. Wan, S. Tang, H. Yan, D. Li, S. Wang, and A. V. Vasilakos, “Cloud robotics: Current status and open issues,” IEEE Access, vol. 4, pp. 2797-2807, 2016.

[12] D. Zhang, J. Wan, C. Hsu and A. Rayes, “Industrial Technologies and Applications for the Internet of Things,” Computer Networks, vol. 101, pp. 1-4, 2016.

[13] Z. Shu, J. Wan, D. Zhang and D. Li, “Cloud-integrated Cyber-PhysicalSystems for Complex Industrial Applications,” Mobile Networks and Applications, vol. 21, no. 5, pp. 865-878, 2016.

[14] B. Chen, J. Wan, L. Shu, P. Li, M. Mukherjee, and B. Yin, “Smart Factory of Industry 4.0: Key Technologies, Application Case, and Challenges,” IEEE Access, vol. 6, pp. 6505-6519, 2018.

[15] M. Chen, Y. Ma, Y. Li, D. Wu, Y. Zhang, and C.-H. Youn, “Wearable 2.0: Enabling human-cloud integration in next generation healthcare systems,” IEEE Communications Magazine, vol. 55, no. 1, pp. 54-61, 2017.

[16] X. Li, D. Li, J. Wan, A. V. Vasilakos, C.-F. Lai, and S. Wang, “A review of industrial wireless networks in the context of industry 4.0,” Wireless networks, vol. 23, no. 1, pp. 23-41, 2017.

[17] C. Zou, J. Wan, M. Chen and D. Li, “Simulation Modeling of Cyber-Physical Systems Exemplified by Unmanned Vehicles with WSNs Navigation,” Proc. of the 7th Int. Conf. on Embedded and Multimedia Computing Technology and Service, Gwangju, Korea, September, 2012, pp. 269-275.

[18] S. Wang, J. Wan, D. Zhang, D. Li, and C. Zhang, “Towards smart factory for industry 4.0: a self-organized multi-agent system with big data based feedback and coordination,” Computer Networks, vol. 101, pp. 158-168, 2016.

[19] N. Bizanis, and F. A. Kuipers, “SDN and virtualization solutions for the Internet of Things: A survey,” IEEE Access, vol. 4, pp. 5591-5606, 2016.

[20] W. Shi, J. Cao, Q. Zhang, Y. Li, and L. Xu, “Edge computing: Vision and challenges,” IEEE Internet of Things Journal, vol. 3, no. 5, pp. 637-646, 2016.

[21] A. V. Dastjerdi, H. Gupta, R. N. Calheiros, S. K. Ghosh, and R. Buyya, “Fog computing: Principles, architectures, and applications,” arXiv preprint arXiv:1601.02752, 2016.

[22] P. Shvaiko, and J. Euzenat, “Ontology matching: state of the art and future challenges,” IEEE Transactions on knowledge and data engineering, vol. 25, no. 1, pp. 158-176, 2013.

Hồ Đức Chung